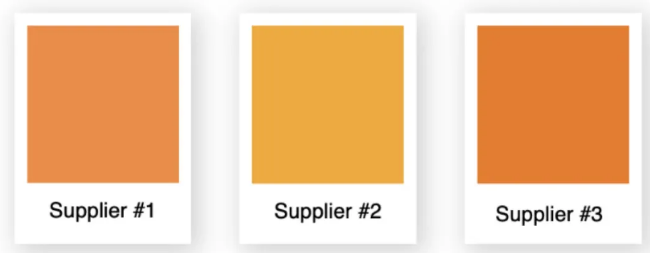

为挑选新色彩以代表其产品,品牌商会投入不菲的时间和资源。一旦色彩在印后与预期不符,就会造成批次浪费,让每个人为此困惑不已。

下面是一个典型场景。

某品牌商为产品包装挑选了一种季节色并将该色彩传达给设计师。设计师将该季节色融入到产品设计中,再转交给印前媒体团队以转换为印前文件。这些文件被发送给三家印刷商进行生产。

由于印刷商缺乏配色标准,三家印刷商摆上货架时,产品颜色不一致。

包装色彩为什么难控制?

色彩匹配之所以困难,主要是因为它涉及多个复杂且多变的因素,这些因素在设计、生产、印刷和最终展示的各个阶段都可能影响色彩的准确性和一致性。

印刷工艺与材料的差异:

实物指南的印刷工艺(如胶印技术使用快干油墨和颜料印刷在白色光面纸上)与商业和包装工艺的差异导致色彩表现不一致。

商业和包装印刷可能使用不同类型的油墨、颜料和基材,这些都会显著影响色彩的表现和持久性。

环境因素的影响:

指南和实物色样在存储和使用过程中可能受到阳光、潮湿或多尘环境的影响,导致色彩褪色或变化。

这些环境因素使得色彩匹配变得更加困难,因为即使在同一批次中,也可能出现色彩不一致的情况。

人类感知的差异:

每个人对色彩的感知都是独特的,受到年龄、环境和地区差异的影响。

这种主观性使得色彩匹配更加复杂,因为即使两个人看到相同的色彩,也可能有不同的感知和解释。

照明条件的差异:

不同的照明类型(如日光、月光、白炽灯或LED灯)会显著改变色彩的外观。

照明条件的变化可能导致色彩在设计和印刷阶段看起来完全不同,从而影响色彩匹配的准确性。

印刷技术的多样性:

每种印机和印刷方法都有其独特的色彩表现。

不同的印刷技术可能产生不同的色域和色彩饱和度,使得即使使用相同的设计文件,最终色彩也会有所偏差。

基材的影响:

基材的纹理、底色和表面处理对油墨的附着力以及与表面的相互作用有显著影响。

同样的色彩印在不同的基材上可能会呈现出完全不同的外观,这使得色彩匹配变得更加复杂。

包装色彩检测分光测色仪YS3060

分光测色仪在包装色彩控制中的应用

一、标准建立

选取标准样品:从生产批次中选取颜色代表性强、质量稳定的产品作为标准,确保其在理想条件下制备并符合设计要求。

测量与记录:使用分光测色仪测量标准样品的L、a、b*等颜色参数,多次测量取平均值,作为后续生产的标准值。

二、生产监测

在线测量:在生产线上安装分光测色仪,实时测量产品颜色,及时发现并调整偏差,确保颜色符合标准。

抽样检测:定期抽样测量,与标准样品对比,计算色差,超出范围则及时调整。

三、数据分析与调整

色差分析:利用分光测色仪提供的色差公式,计算产品与标准的色差,判断偏差情况。

工艺调整:根据色差分析,逐步调整生产工艺参数,如颜料用量、光源强度等,直至颜色符合要求。

四、质量控制与管理

制定标准:根据产品颜色要求和客户期望,制定质量控制标准,包括色差范围、测量方法等。

人员培训:培训操作人员熟悉分光测色仪的使用和数据分析,确保测量准确。

记录与追溯:建立颜色测量记录和追溯体系,记录每批次产品的颜色参数和测量结果,便于问题追溯和解决。