一、金属表面处理工艺分类及色差问题溯源

金属表面处理工艺种类繁多,不同工艺对材料性能与外观的影响差异显著,色差问题往往源于处理参数波动或工艺特性限制。

主要工艺可归纳为以下几类:

电化学法

电镀:通过电解反应在金属表面沉积镀层(如镀锌、镀镍、镀铬等),可提升耐腐蚀性并赋予金属光泽。但镀液成分、电流密度等参数波动易导致镀层色泽不均。

阳极氧化:铝材表面形成氧化铝膜,通过染色实现多样化颜色。染色时间、封孔工艺等直接影响最终色差表现。

化学法

化学镀:无外电流的自催化反应形成镀层(如化学镀镍),镀液稳定性对颜色一致性至关重要。

钝化/磷化:通过化学转化膜提高金属防护性,但处理温度与溶液浓度偏差易引起膜层颜色差异。

热加工法

热喷涂:熔融金属雾化后喷涂至表面,喷涂角度与温度控制不当会导致涂层明暗不均。

化学热处理:如渗碳、渗氮,表层元素扩散可能改变材料反光特性,影响视觉色差。

真空法

物理气相沉积(PVD):通过离子镀形成纳米级薄膜,靶材纯度与沉积速率直接影响镀层色相。

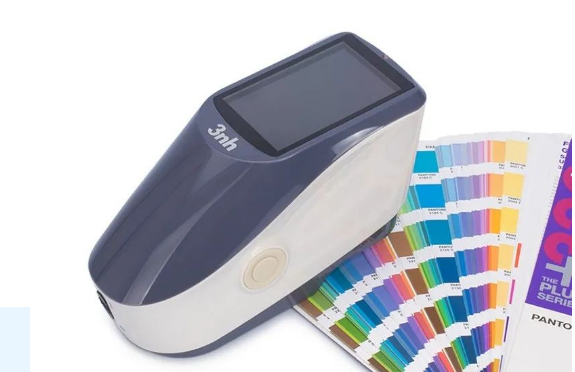

二、色差仪的技术原理与核心功能

色差仪基于三基色原理与比较测量法,通过量化颜色差异实现准确控制:

三基色原理:仪器内置红、绿、蓝三色传感器,捕捉物体表面反射的特定波长光强,将其转换为标准化颜色空间(如CIE XYZ)的三刺激值。

比较测量法:将样品与标准色板的光谱数据对比,计算ΔE值(色差综合指数),ΔE≤1.0时人眼难以察觉差异,为工业级品控提供量化依据。

三、色差仪在表面处理中的典型应用场景

电镀与化学镀工艺控制

镀层色差监测:电镀镍的亮度受电流密度影响,化学镍的哑光效果与镀液pH值相关。色差仪可实时测量ΔL(明度)、Δa(红绿轴)、Δb(黄蓝轴)参数,指导工艺调整。例如,镀锌层若Δb值偏正(发黄),可能需降低镀液硫化物含量。

阳极氧化染色一致性保障

铝材阳极氧化后需染色,色差仪可检测氧化膜微孔吸附染料的均匀性。若ΔE值超标,可能因染色槽液流动不均或封孔温度波动引起,需优化槽体设计或温控系统。

喷涂与涂装质量验证

汽车涂装中,色差仪用于多层喷涂(底漆、面漆、清漆)的逐层检测。例如,金属闪光漆的随角异色特性需通过多角度(15°、45°、110°)测量,确保不同视角下颜色一致性。

PVD镀层色相稳定性评估

钛合金手表壳经PVD镀金色氮化钛时,色差仪可监测镀层厚度对色相的影响。若Δa值偏离标准(偏红或偏绿),需调整氩气与氮气的流量比例。

四、应用案例分析

电镀镍产线优化

某五金件厂商发现批次间镀镍件存在肉眼可见的乳白与浅黄差异。经色差仪检测,Δb值波动达2.5(标准要求≤1.5)。溯源发现镀液温度波动导致络合剂分解,调整温控系统后Δb值稳定在0.8以内。

阳极氧化手机中框色差管控

某3C企业采用6063铝合金阳极氧化工艺,染色后出现边缘与中心色差。色差仪测量显示边缘ΔE值高达3.2,优化槽液循环系统并增加超声波震荡后,ΔE值降至0.5以下,达到电子产品外观标准。

五、未来发展趋势

随着表面处理技术向纳米化、功能化发展,色差仪正从单一颜色检测向多光谱分析升级。例如:

膜厚-色差关联模型:通过建立镀层厚度与色差值的数学模型,实现非破坏性膜厚监测(如微弧氧化陶瓷层)。

在线实时监测系统:集成色差仪与自动化生产线,对电镀槽、喷涂机器人进行闭环反馈控制,将色差管控从“事后检测”转向“过程预防”。