在纺织与服装行业中,面料色差是一个常见且需要高度重视的问题。面料色差的管控不仅关乎产品的品质,更直接影响到消费者的直观感受和品牌形象。本文将从面料色差的成因、预防措施以及应对措施三个方面,探讨如何轻松管控面料色差。

一、面料色差的成因

面料色差的形成原因多种多样,其中最常见的原因包括原材料的不稳定性、生产工艺的波动、染料批次差异以及环境因素等。这些因素在面料生产过程中,都可能造成颜色的不一致,从而产生色差。

二、预防措施

1. 原材料筛选:在采购原材料时,应对供应商进行严格的筛选和评估,确保其原材料的稳定性和一致性。同时,对于每一批次的原材料,都应进行严格的检验和测试,以确保其质量。

2. 生产工艺控制:在生产过程中,应对每一个环节进行严格的控制和管理,确保生产工艺的稳定性和一致性。特别是在染色和印花环节,应对染料和印花浆料的配比、温度、时间等参数进行严格控制,以确保颜色的准确性和一致性。

3. 批次管理:对于每一批次的面料,都应进行详细的记录和管理,包括原材料的来源、生产工艺的参数、染料的批次等信息。这样,一旦出现色差问题,可以迅速追溯原因,并采取相应的应对措施。

三、应对措施

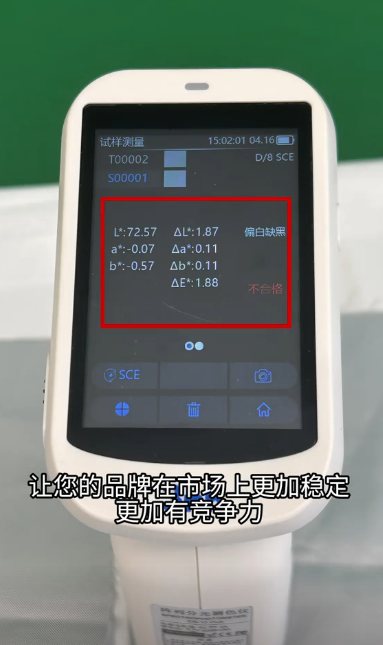

1. 及时发现:在生产过程中,应定期进行面料的颜色检测,及时发现色差问题。一旦发现色差问题,应立即停止生产,并对问题进行深入的分析和研究。

2. 追溯原因:在发现色差问题后,应立即追溯原因。通过查看生产记录、原材料检验报告等信息,找出导致色差的具体原因。

3. 采取措施:根据色差的原因,采取相应的应对措施。例如,如果是原材料的问题,应立即更换合格的原材料;如果是生产工艺的问题,应对生产工艺进行调整和优化;如果是染料批次的问题,应更换染料批次或调整染料配比。

4. 质量控制:在采取应对措施后,应对生产出的面料进行再次的颜色检测,确保其颜色的一致性和准确性。同时,对于已经生产出的不合格面料,应进行严格的处理和控制,防止其流入市场。

面料色差的管控是一个复杂而细致的过程,需要我们在原材料筛选、生产工艺控制、批次管理等多个方面下功夫。只有这样,我们才能轻松应对面料色差问题,确保产品的品质和消费者的满意度。