在颜色管理中,色差检测的核心目标是量化差异并制定统一的判定标准。ΔE值作为国际通用的色差指标,如何影响各行业的质量控制?本文结合技术原理与案例,解析其背后的科学逻辑。

1. ΔE值的计算与意义

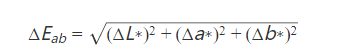

ΔE值基于CIE Lab*颜色空间,计算公式为

其中,ΔL*、Δa*、Δb*分别表示亮度、红绿轴和黄蓝轴的差异。该公式模拟人眼对颜色的感知,ΔE值越小,颜色越接近。

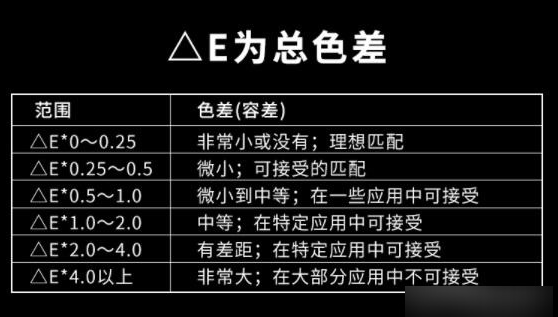

2. 行业标准与ΔE的灵活应用

色差行业标准

纺织与印刷业:通常要求ΔE≤1.0,以确保色彩一致性;若ΔE>2.0,则可能被判定为不合格。

汽车涂料:因外观要求严苛,ΔE需控制在0.5以内,甚至采用更严格的CIEDE2000公式计算。

食品与医药:例如原料肉的a*值(红色度)需保持稳定,ΔE异常可能提示腐败或工艺缺陷。

3. 色差检测的关键技术参数

光源选择:D65(模拟日光)适用于多数场景,而A光源(白炽灯)更适合纺织品检测。

测量几何:d/8结构(漫反射)适用于哑光表面,d/0(镜面反射)用于高光泽材料。

仪器校准:定期使用标准白板校准,确保数据可靠性。

4. 实际案例:色差管理如何降本增效?

案例1:某涂料厂通过色差仪优化配方,将批次色差ΔE从2.5降至0.8,客户投诉率降低60%。

案例2:一家果汁企业利用色差仪监控草莓汁色泽,避免存储过程中的褐变问题,延长货架期。

总结:ΔE值作为色差判定的“黄金标准”,其科学性与灵活性使其成为跨行业通用的核心指标。结合仪器的高精度与标准化流程,企业可实现从生产到质检的全面颜色管控。