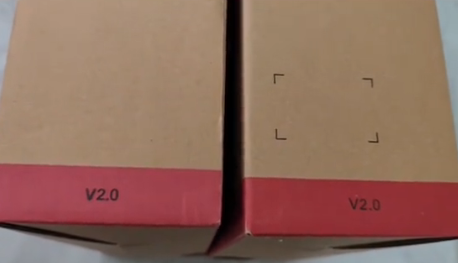

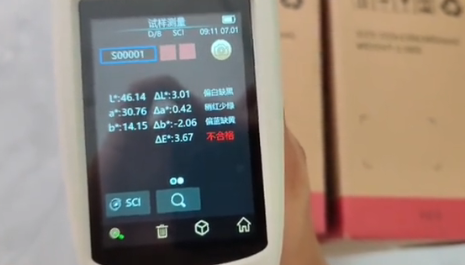

今天我们测一下这两个纸箱,红色部分的一个印刷情况,以分光测色仪来建立颜色标准,标样测量,切换到试样测量,测量下试样,可以看出有色差。

一、为什么同一批纸箱会出现色差?

在刚才的测试中,先用分光测色仪读取了“标样”红色块的 L*a*b* 值,再测“试样”,ΔE 一出来就暴露了问题。造成这种偏差的原因通常可以归为 6 大类:

原材料差异:不同批次原纸的白度、平滑度、吸墨性不同,油墨色相、浓度及批次稳定性不一致 。

印刷机状态:胶辊磨损、压力不均、水墨平衡失控都会使实地密度漂移 。

工艺参数波动:网版张力、橡皮布包衬厚度、印刷速度、烘干温度变化 。

环境温湿度:温度每变化 5 ℃,油墨黏度就可能变化 10 %,直接导致色相偏移 。

后道加工:UV 上光、覆膜、压纹会改变光的反射/吸收特性,引起视觉色差 。

人为/管理因素:缺乏数据化标准、机长视觉疲劳、未做首件签样确认 。

二、评价印刷品色彩质量的主要控制参数包括:

1.实地密度:是指印品上网点面积覆盖率为100%,即印张上测量区域被墨层完全覆盖的部分。墨层越厚实,实地密度越高。实地密度随墨层厚度的增加而提高,但并非无限增大。

2.网点增大: 通过网点扩大值来反映。网点扩大值是指印刷品某部位的网点覆盖率和原版上相对应网点覆盖率之间的差值,可由此判定网点印刷质量,即印品质量,进而依此调节印刷压力、油墨状况等。

3.相对反差:相对反差K也叫印刷对比度,可通过将印刷品上实地密度和网点密度(一般会选择75%或80%的暗调)计算得出。K值在0~1之间变化,K值愈大,印刷对比度大,局部明暗级差大,图像层次细腻。

4.叠印率:指不同颜色油墨在印刷过程中的重叠程度,它影响着色彩的准确性和鲜艳度。良好的叠印率可以确保色彩的纯净和真实。

5.灰平衡:指CMY三个色版按不同网点面积率比例在印刷品上生成中性灰的能力。不同的纸张、油墨、印刷条件,达到灰平衡时的青、品红、黄的比例是不同的。灰色是印刷色中轴色,灰平衡是印刷整体偏色的体现。

6.色差:指标准色与测量色之间的数值差别。根据色差可以比较样品色彩与已知标准色彩的比较或接近程度,根据色差的大小来对设备、工艺和材料进行调整,以保证色彩在满足产品规范基础上的一致性。

7.套准精度:指印刷品上各色图文轮廓线的几何位置的偏差值。高精度的套准可以避免色彩错位,提高印刷品的专业度。在实际生产中,一般把0.1mm的误差作为考虑套印精度的基准。