在包装印刷车间,堆积如山的旧油墨曾是令老板和师傅们最头痛的难题:它们色相混沌、成分复杂、粘度难控,不仅占用宝贵空间,更成为一笔昂贵的环保“负资产”。如今,借助三恩时(3NH)配色系统与标准化技术,这些“废墨”正奇迹般重返生产线,为印刷企业开辟一条高效、低碳、高效益的再生之路。只需5~10分钟生成精确配方,3次内快速修正色差,一套系统即可让旧墨利用,告别高成本浪费与环保困境!

技术核心:一套系统闭环解决旧墨再生难题

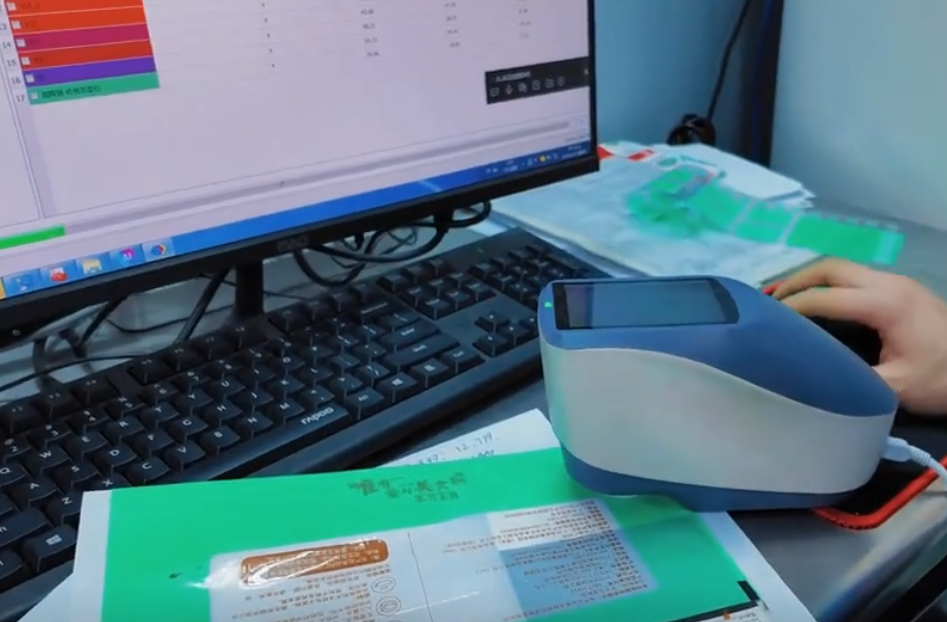

三恩时方案通过 配色软件(如PeColor)+ 分光测色仪(如TS7700/YS3010)+ 调色机/粘度控制的黄金组合,构建旧墨再生闭环:

科学建库 → 旧墨“身份档案”数字化

粘度标准化:蔡恩杯测量粘稠度,添加冲淡剂至生产粘度(例:流杯流速16-18s),数据录入系统。

色阶梯度构建:梯度称重打样→分光仪测量光谱反射率/LAB值→覆盖不同浓度旧墨数据库,解决混合油墨的色值溯源难题。

智能匹配 → 3分钟找到旧墨原料

输入目标色值(色卡色号/LAB值)。

系统AI自动匹配旧墨库,筛选色差ΔE<1.5的旧墨(肉眼几乎无法区分)。

自动生成溶剂添加比例(粘度预调方案)。

准确调色 → 一键输出可执行配方

自动化下料:软件对接调色机,按配方自动称量旧墨/溶剂/补色剂(误差<0.1g)。

闭环修正色差:打样后系统识别色差值(ΔE),智能修正配方,3次内达客户标样要求(ΔE<1.0)。

车间落地 → 生产级效率保障

系统配方直接导入产线,旧墨粘度准确控制在16~18秒(蔡恩杯)。

环境温湿度智能监测(推荐23±2℃,湿度40%)防止墨层雾化。

成品色差严格对标(可加少量白墨微调亮度)。